在工业互联网时代,制造业正经历着数字化转型的浪潮。轮毂作为汽车工业的关键部件,其生产过程的智能化与精益化尤为重要。结合精益生产模式与工业互联网数据服务,构建数字轮毂工厂,不仅能提升生产效率,还能实现资源优化与成本控制。

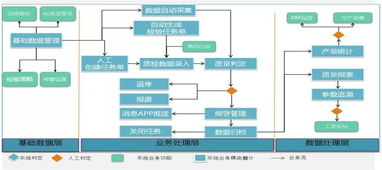

精益生产模式源自丰田生产系统,其核心在于消除浪费、持续改进与价值最大化。在数字轮毂工厂中,这一理念通过工业互联网数据服务得以深化。工厂通过传感器、物联网设备实时采集生产数据,包括设备运行状态、物料流动、能耗指标及产品质量参数。这些数据经过云计算与边缘计算处理,转化为可操作的洞察。例如,通过数据分析识别生产瓶颈,优化生产线布局,减少不必要的等待与搬运时间,从而降低库存与周期时间。

工业互联网数据服务为精益生产提供了强大的支撑。它实现了生产过程的透明化。管理者可以通过可视化仪表盘监控整个工厂的实时运行情况,及时发现异常并采取纠正措施。预测性维护成为可能。借助机器学习算法,系统能预测设备故障,提前安排维护,避免非计划停机,这与精益生产中“零故障”目标高度契合。数据服务还支持供应链协同,通过共享需求与库存数据,实现准时化生产(JIT),减少原材料与成品的积压。

在数字轮毂工厂的具体应用中,精益生产与数据服务的融合体现在多个环节。例如,在轮毂铸造阶段,数据监测可优化熔炼温度与时间,减少能源浪费;在机加工环节,实时反馈控制刀具磨损,提升加工精度与工具寿命;在质量检测中,利用图像识别与数据分析,自动识别缺陷产品,降低返工率。员工通过移动终端接收数据驱动的指令,参与持续改进活动,培养精益文化。

实现这一转型也面临挑战,如数据安全、系统集成与人才技能升级。企业需投资于可靠的数据平台,并加强员工培训,以确保技术与管理的协同。随着5G、人工智能等技术的发展,数字轮毂工厂将更加智能与自适应,进一步推动制造业向高效、绿色方向演进。

以精益生产模式为基础,结合工业互联网数据服务,数字轮毂工厂不仅提升了生产效率与产品质量,还增强了企业的市场竞争力。这一模式为传统制造业的数字化转型提供了可借鉴的路径,引领工业互联网时代的创新实践。